一步法工艺简化了水电解的电极制造

韩国材料科学研究所SungMookChoi博士领导的研究小组在韩国首次开发出一步式电极制造工艺。该项研究发表在《应用能源》杂志上。

该工艺直接从原材料生产出电极,这是阴离子交换膜水电解的关键部件,达到可量产的水平。该团队成功地将此工艺应用于商业规模的阴离子交换膜水电解器堆栈。

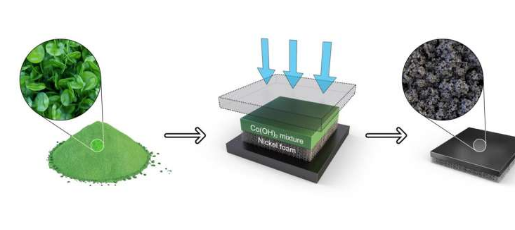

该技术采用一步热压工艺,将氢氧化钴转化为氧化钴催化剂,同时形成高度均匀的催化剂层。该方法以单一涂覆步骤取代现有工艺的复杂步骤(氢氧化物-氧化物-粉碎-分散-涂覆-干燥)。

此项成果与传统方法相比,简化了60%的工艺流程,并能够形成均匀的催化剂层。此外,还证实了氢气生产效率和连续运行期间的耐久性得到显著提高。

为了优化一步电极制造工艺,研究团队通过精心控制氢氧化钴(Co)浆料的条件以及温度和压力(热压工艺中的关键因素),成功制造出由均匀氧化物颗粒组成的催化剂层,每个颗粒的大小为10纳米。

此外,还利用所开发的电极制作了包含阴离子交换膜和析氢催化剂的膜电极组件(MEA),并在商业规模的水电解池中确认了其稳定性和性能。

阴离子交换膜水电解堆示意图(左)和长期耐久性测试(右)。图片来源:韩国材料科学研究所(KIMS)

通过将开发的电极应用于阴离子交换膜水电解系统,该团队证明了实现稳定的阴离子交换膜水电解的可能性,具有较高的氢气生成效率(基于低比热值约为80%)和较低的降解率(连续运行1,000小时,每千瓦时2毫伏)。

预计到2030年,水电解绿色氢气产量将达到1100万吨和69吉瓦的产能。韩国正在努力开发到2024年展示兆瓦级阴离子交换膜水电解系统的技术,目标是到2030年实现该系统商业化。

目前,国内阴膜水电解技术水平约为国际先进水平的70-80%,需要在相关领域进行大量投入,亟待掌握核心原创技术并实现国产化。

通过该技术的开发,有望确保可量产的电极制造工序的源头技术,从而确保相关技术的全球优势,实现水电解技术的国产化,开创并主导海外水电解市场。

首席研究员SungMookChoi博士表示:“通过开发一种具有高工艺可靠性的一步式热压电极制造工艺,我们解决了与阴离子交换膜水电解商业化相关的关键挑战之一。

“如果这项技术得以应用,我们预计阴离子交换膜水电解将可以实现大规模生产,从而大大降低单位成本。”

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

在众多紧凑型性能车中,大众高尔夫GTI始终以其独特的驾驶乐趣和经典形象占据着重要地位。对于预算有限但又追求...浏览全文>>

-

2022款的大众蔚揽以其优雅的设计和出色的性能在市场上占据了一席之地。对于预算在20-30万元之间的消费者来说,...浏览全文>>

-

池州长安启源E07作为一款备受关注的新能源SUV,在市场上拥有较高的关注度。这款车型凭借其时尚的设计和丰富的...浏览全文>>

-

近年来,随着汽车市场的竞争愈发激烈,各大品牌纷纷推出优惠政策以吸引消费者。作为国内知名汽车品牌之一,蚌...浏览全文>>

-

菱势汽车的菱势电卡是一款新能源物流车,如果您想预约试驾这款车型,以下是可能的流程及注意事项:预约试驾流...浏览全文>>

-

奥迪e-tron GT是一款融合了豪华与科技的电动跑车,如果您对这款车型感兴趣并希望进行试驾体验,可以通过以下...浏览全文>>

-

试驾五菱扬光是一次非常有趣的体验。以下是从咨询到试驾的完整体验过程:咨询阶段1 信息获取:首先通过官方...浏览全文>>

-

在试驾丰田bZ3C时,享受4S店专业服务的关键在于提前做好准备,并充分利用4S店提供的各项资源。以下是一些具体...浏览全文>>

-

近年来,新能源汽车市场蓬勃发展,各大品牌纷纷推出全新车型以满足消费者需求。作为大众汽车旗下备受关注的新...浏览全文>>

-

作为一款备受关注的新能源车型,2022款亳州迈腾GTE在市场上的表现一直引人注目。近期,其最低落地价已降至18 ...浏览全文>>

- 蚌埠揽巡最新价格2024款走势,市场优惠力度持续加大

- 亳州迈腾GTE多少钱 2022款落地价走势,近一个月最低售价18.79万起,性价比凸显

- 安庆探影多少钱?价格解读

- 天津滨海高尔夫GTI最新价格2025款,各车型售价大公开,性价比爆棚

- 试驾奕泽IZOA,感受豪华与科技的完美融合

- 五菱E5试驾预约操作指南

- ARCFOX极狐极狐 阿尔法S6试驾有哪些途径

- 奔腾T55预约试驾有哪些途径

- 东风风度帕拉丁试驾,开启完美驾驭之旅

- 试驾腾势N7,一键搞定,开启豪华驾驶之旅

- 开沃D10多少钱?经销商报价及市场优惠情况

- 飞度新款价格2025款多少钱?如何挑选性价比高的车

- 东莞途锐 2025新款价格全解买车必看

- 试驾东风小康EC36 II的流程及注意事项

- 北京BJ30预约试驾预约流程

- 奥迪A6(进口)试驾预约,从咨询到试驾的完整体验

- 东风本田M-NV试驾全攻略

- 欧拉芭蕾猫落地价全解,买车必看的省钱秘籍

- 龙耀8L新车报价2022款,各配置车型售价全解析

- 沃尔沃S60新能源多少钱 2024款落地价实惠,配置丰富,不容错过